燃用福建無煙煤的300MW循環流化床鍋爐電廠設計優化及節能減排措

1 概述

福建無煙煤屬世界上最難燃用的無煙煤之一,其“兩難兩低”的燃燒特性(即著火難,燃燼難,揮發份低,灰熔點低),使得在鍋爐選型上存在較大困難。該煤種揮發份極低,可燃基揮發份Vdaf一般在3~6%左右;灰熔點低,灰的變形溫度(t1)一般在1100℃左右,低的只有1040℃;著火難,一般著火溫度要在900~950℃,由此可見,從著火溫度至灰熔點的溫度空間僅150℃,這給鍋爐選型帶來很大困難;燃燼難,由于該煤質密實度較高,燃燼較為困難,也導致燃煤有較強的后燃性。

福建永安火電廠2×100MW機組和漳平電廠4×100MW機組采用四角切圓煤粉爐燃燒本省無煙煤,經過“六五”科技攻關也僅能做到在80%負荷以上不投油穩定燃燒,電廠重油系統始終處在熱備用狀態。進入上個世紀90年代以來,循環流化床鍋爐引進到福建燃燒本地無煙煤,經歷了痛苦的探索階段,福建省電力勘測設計院與電廠用戶及時總結經驗,終于在98、99年相繼投產的福建石獅熱電廠35t/h、75t/h循環流化床鍋爐機組上取得成功。2006年竣工投產的龍巖坑口火電廠一期工程采用440t/h循環流化床鍋爐燃用本省無煙煤取得成功,為大型循環流化床鍋爐燃用本省無煙煤打下堅實基礎。

近幾年福建省電力勘測設計院接連承接了福建省能源集團有限責任公司龍巖坑口火電廠二期工程、福建華電永安發電有限公司2×300MW“上大壓小”工程、福建華電漳平火電有限公司2×300MW工程,以上三個工程均采用東方鍋爐股份有限公司自主開發型300MW循環流化床鍋爐。其中龍巖二期工程于2009年12月投產發電;永安、漳平兩個工程預計2010年年底投產發電。以上三個工程福建省電力勘測設計院在設計優化及節能減排方面投入大量人力,積累了一定設計經驗和體會,現介紹如下:

2 三個工程采取的設計優化及節能減排措施

2.1 采用啟動煙煤倉

由于福建無煙煤極難著火,即使到650℃也很難穩定著火,床溫必須控制在900℃以上,一般930℃~1000℃,因此,以上三個工程均吸取龍巖坑口火電廠一期工程440t/h循環流化床的成功經驗,設置了啟動煙煤倉,采用油、煙煤、無煙煤三級啟動系統。啟動時投入煙煤可加快鍋爐啟動時間,防止鍋爐啟動滅火,減少啟動燃油。增設煙煤點火系統,每點火一次啟用煙煤系統比直接點燃無煙煤節省費用10.22萬元。

300MW循環流化床兩種啟動方式每次啟動節省費用計算如下:

(1) 投油到投無煙煤(650℃時投煤)點火實際耗油量約50噸。燃油耗費:0.62×50= 31(萬元)

(2) 投油到450℃時投煙煤,650℃時投無煙煤,實際耗油量約30噸,煙煤約40噸。

a. 燃油耗費:0.62×30 =18.6(萬元)

b. 煙煤耗費:

假定點火煙煤低位發熱量為21300kJ/kg,

標煤價格暫按750元/噸估列;

燃煤消耗:40噸(一臺爐);

折算到標煤:40×21300/(4.1868×7000)=29.07t

標煤耗費:29.07×750=21803元

總點火耗費:18.6+2.18=20.78萬元

(3)每點火一次啟用煙煤系統比直接點燃無煙煤節省費用:

31-20.78=10.22萬元。

而增設一套啟動煙煤系統需增加100 m3煙煤倉一座(9萬元)、電子稱重式給煤機一臺(22萬元),埋刮板給煤機一臺(21萬元),增加設備初投資約52萬元,即增加的初投資費用大概點火5次即可收回成本。假定300MW機組第一年冷爐點火5次以上,則第一年即可收回成本,第二年起每點火一次可節約燃油費10.22萬元。

2.2 煤斗優化

循環流化床鍋爐機組由于流化工藝和燃燒的需要,破碎后的煤粒較細,燃用福建無煙煤粒徑一般要求小于8.5mm,而福建無煙煤粘性大,特別是雨季煤濕,粘性更大。大量經驗表明,采用傳統的煤斗設計技術,極易發生堵煤現象,影響鍋爐的穩定、經濟運行。

龍巖坑口火電廠二期工程煤斗上部為鋼結構方形煤斗(根據現場實際情況, 1#、4#、5#、8#上部為對稱方煤斗,2#、3#、6#、7#上部則為不對稱方煤斗),且煤斗壁與水平面的夾角大于70度,下部為雙曲線金屬煤斗,中間用金屬方圓節過渡,雙曲線金屬煤斗出口為Φ900,經電動煤閘門進入給煤機,給煤機入口Φ576×8,在電動煤閘門前安裝一定數量的捅煤孔,在雙曲線金屬煤斗上設置三層壓縮空氣管,對原煤進行干燥,增加原煤流動性,有效防止堵煤,同時在雙曲線煤斗上還安裝了煤斗疏松機,特殊堵煤情況下,作疏松用。采用以上幾項措施后,實際運行基本不堵煤,壓縮空氣和煤斗疏松機基本不用,運行效果良好。

永安、漳平工程煤斗上部也為鋼結構方形煤斗,借鑒云南開遠電廠經驗采用不對稱及大尺寸出口方煤斗方案,使煤在煤斗內不易搭橋,保持煤的流暢性,且煤斗壁與水平面的夾角大于70度。根據現場實際情況, 1#、4#、5#、8#煤斗出口為800×1500mm,2#、3#、6#、7#煤斗出口為800×2000mm,同時將進口電動閘板門改為手動插棒并取消疏通機,并在煤斗下部易堵煤段安裝一定數量的捅煤孔及設置三層壓縮空氣管,對原煤進行干燥,增加原煤流動性,有效防止堵煤。

2.3 一次風機優化

龍巖二期、永安、漳平2×300MW工程原設計二次風機和吸風機采用液力藕合器調節,一次風機采用定速擋板調節。目前國內已投運的300MW機組循環流化床鍋爐一次風機選型裕量普遍偏大,如廣東寶麗華電廠、大唐紅河發電廠、江西分宜電廠、秦皇島熱電廠等鍋爐一次風機在滿負荷工況下風門開度僅25~30%,選型裕量大,節流損失大,運行效率非常低,同時由于風門開度過小容易產生渦流和葉輪飛車,存在極大的安全隱患。其主要原因是鍋爐廠一次風壓提的偏大,一、二次風比例和實際運行存在偏差,造成一次風機選型偏大。

龍巖二期工程由于風機已經到貨,且電廠2007年開始在135MW機組上采用清華大學“基于流態重構的循環流化床鍋爐節能運行技術”取得成功,床壓從鍋爐廠設計值10kPa降低為5kPa,一、二次風機的運行壓頭相應下降,300MW機組擬也采用“基于流態重構的循環流化床鍋爐節能運行技術”,未來一、二次風機的運行壓頭在鍋爐廠設計值基礎上還可下降,經與業主協商采用一次風機加裝變頻器調節,二次風機應業主要求由液力藕合器調節改為變頻器調節,吸風機仍采用液力藕合器調節。

永安、漳平2×300MW工程經與鍋爐廠重新配合后,一次風機設計選型參數重新進行優化,經優化后,一次風機流量減小1236 Nm3/h,風壓減小2.796kPa,電機功率減少500kW,風機葉輪直徑減小50mm。

2.4 取消播煤增壓風機,直接用一次風進行播煤

東方鍋爐股份有限公司自主開發型300MW循環流化床鍋爐原要求設置播煤增壓風機,經調研廣東寶麗華電廠投運后不運行播煤增壓風機僅采用一次風也能滿足播煤要求。經與鍋爐廠協商,龍巖二期工程由于播煤增壓風機已經到貨并安裝好,采取實際不運行方式;永安、漳平兩個工程直接取消了播煤增壓風機,每臺爐節省設備及土建費用50萬元,取消后每臺爐年節約電費50萬元以上。

2.5 冷渣器冷卻水優化

三個工程冷渣器均采用滾筒冷渣器,冷渣器冷卻水采用凝結水。冷渣器冷卻水如采用工業水,水質不能滿足冷渣器的要求。如采用閉式水,需增加閉式冷卻水系統,增加初投資,同時系統復雜,不能回收鍋爐底渣余熱。冷渣器冷卻水采用凝結水,按汽機廠提供的熱平衡圖進行計算,可降低發電標煤耗約0.3%,年利用小時按5000小時,可節約標煤30×105×299×0.3%×5000×10-6=1345噸,標煤價按750元/噸,每年每臺爐可節約燃煤費約100.9萬元。同時,采用滾筒冷渣器比采用流化床冷渣器節電約90%。

2.6 除塵設備優化

循環流化床鍋爐由于飛灰循環燃燒和為了爐內脫硫添加了大量石灰石,尾部煙氣SOx含量很低,鍋爐飛灰很細而且粉塵比電阻較大,采用靜電除塵器無法保證煙塵的排放濃度小于50mg/Nm3環保要求,電袋除塵器及布袋除塵器均能滿足不斷提高的環保標準,且兩電場+布袋電袋除塵器的綜合年費用低于布袋除塵器,因此三個工程除塵設備均采用“靜電+布袋”復合除塵方式,除塵能力按電區80%與布袋區20%除塵能力設計,實踐證明除塵效果良好。

2.7 油罐容量優化

常規300MW機組點火油系統需設置2×1000 m3油罐,鑒于三個工程均采用煙煤點火,可大大減少啟動點火用油量,且最低穩燃負荷在30%,正常運行時的發電油耗接近0,因此,龍巖二期工程利用一期工程已有2座500m3立式拱頂油罐,僅增加一臺供油泵;永安工程設置2座500m3立式拱頂油罐;漳平工程利用電廠已有重油罐改造成輕油罐。

2.8 鍋爐本體防磨措施優化

根據對廣東寶麗華電廠收資了解,其鍋爐水冷壁管在運行約3個月后就發現整體磨損現象嚴重,給煤口保溫磨損及脫落造成該部位水冷壁磨損爆管。近年內,國內外投運了上百臺大型循環流化床鍋爐,普遍存在水冷壁受熱面磨損嚴重的問題,如不采取措施或措施采用不當,往往會在鍋爐投運幾個月后逐漸暴露出來,鍋爐頻繁爆管,如圖1、圖2所示,尤其是鍋爐燃用劣質煤時問題更加突出,給電廠帶來很大的經濟損失,成為電廠最為棘手的問題之一。爐內受熱面磨損嚴重影響電廠的安全、穩定和經濟運行,每年給電廠造成的直接損失達上百萬元,甚至是數百萬元。此外“停爐-檢修-防磨處理-啟爐”這一過程不但需要很長一段時間,而且會耗費大量的人力和物力,給電廠造成很大的間接經濟損失。

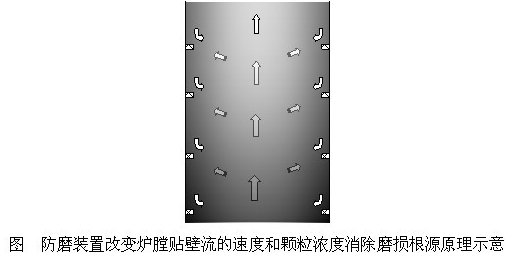

結合廣東寶麗華電廠經驗,三個工程施工時即采用西安熱工院研發的主動多階式爐內防磨裝置技術對水冷壁進行改造,提高了機組運行可靠性。通過在于沿爐膛水冷壁或雙面水冷壁高度方向以一定間距水平或傾斜布置防磨凸臺,凸臺通過耐熱銷釘(以及其他固定裝置)將耐火耐磨澆注料固定在水冷壁上,具有以下優點:

l 多級防磨凸臺顯著降低了爐膛貼壁流的速度和顆粒濃度,使邊壁層內顆粒下降流速始終維持在~2m/s左右,從根本上消除了造成水冷壁磨損的根源,防磨效果明顯;

l 安裝簡單方便,成本低,不需對爐膛水冷壁進行大量改造;

l 運行可靠,檢修簡單方便。

2.9 篩碎系統設計優化

循環流化床鍋爐對入爐煤粒度要求嚴格,顆粒過大會造成磨損面積擴大、磨損速度加快等問題;燃煤過細將導致循環效果不好,燃燼不良,影響鍋爐效率。但目前對循環流化床鍋爐電廠的設計,尤其運煤系統篩碎設備的選型、設備布置要求等,尚未有統一的規定。由于循環流化床鍋爐燃燒的是煤粒而不是煤粉,減少了磨煤過程、制粉系統,就要求燃煤通過破碎機后,能夠得到滿足要求的粒度,且粒度等級分布要滿足鍋爐燃燒的要求。因此破碎系統在輸煤系統運行中的可靠性將直接影響到鍋爐的安全經濟運行。

福建無煙煤屬于低揮發份劣質無煙煤,其物理特性是粘度大、硬度高、機械磨損強。根據實驗結果,入廠煤的粒度小,其中粒度≤10mm的占60%;將入廠煤直接進行錘擊式破碎,其破碎后粒度≤0.5mm的占50%,粒度≤1mm的占71.4%。其粒度級配不能滿足鍋爐要求,存在嚴重過破碎問題,因此需設置細篩煤機,以解決細粒來煤進入破碎機再破碎。

經調研細篩機使用情況較好的廣東寶麗華電廠、江西景德鎮發電廠、江西分宜發電廠,根據調研成果,在細碎機前增加一級雙轉式細篩機,可有效防止入爐煤過破碎,從而控制了入爐煤細粉含量,降低飛灰含碳量,提高燃燒效率。假設鍋爐飛灰含碳量每降低1%,2臺300MW機組年節約標煤約3000噸。因此,減少入爐煤過破碎、降低飛灰含碳量,其經濟效益顯著,節能潛力巨大。加設一級細篩機,增加總投資約246萬。永安、漳平兩個工程在細碎機前增加一級雙轉式細篩機。

3 運行實績

龍巖坑口火電廠二期工程5號機組于2009年12月22日通過168小時滿負荷運行,6號機組于2010年2月11日通過168小時滿負荷運行。5號機組試運期間每次啟動點火用油控制在30t左右,試運期間總用油270t,機組首次并網發電至通過168h試運行僅用19天時間,創300MW循環流化床鍋爐機組調試記錄。

2010年3月26日5號機組進行滿負荷性能試驗,試驗結果表明,5號機組在額定負荷工況下廠用電率為4.5%;鍋爐效率為89.8%;Ca/S=2.3時SO2排放濃度穩定在100~200mg/NM3區間,最高排放300mg/NM3;NOx排放濃度穩定在30~60mg/NM3區間,最高不超過70mg/ NM3,實現了NOx低排放;采用電袋除塵器,粉塵排放濃度穩定在30mg/NM3左右。

5號機組在額定負荷工況下廠用電率為4.5%,遠低于同類型電廠7%廠用電率,主要是一、二次風機采用變頻技術彌補設計偏差、播煤增壓風機不運行以及采用“基于流態重構的循環流化床鍋爐節能運行技術”的結果。鍋爐效率為89.8%低于設計效率91%,主要原因是鍋爐排煙溫度155℃大大高于設計的排煙溫度126℃,排煙損失達到5.83%。

永安、漳平兩個工程正在施工預計在今年年底投產發電。

作者簡介:汪楓,男,1969年6月生,福建省電力勘測設計院發電工藝部主任,高級工程師,1991年7月畢業于華中科技大學動力系電廠熱能動力專業。

電話:13860627369 0591-87024684; Email:Wangf@FEDI.cn

福建省電力勘測設計院 汪楓