CFB雞糞燃燒發(fā)電技術(shù)問題及解決方法

圣農(nóng)實業(yè)是全國規(guī)模最大的私營養(yǎng)雞企業(yè),每年產(chǎn)生大量的養(yǎng)雞廢棄物—雞糞(2008年年產(chǎn)雞糞達25萬噸),雞糞的大量產(chǎn)生不但嚴重制約了企業(yè)的發(fā)展,而且對當(dāng)?shù)丨h(huán)境造成了嚴重污染,并威脅到閩江上游水資源的安全。

面對這一難題,圣農(nóng)人開拓思維、大膽創(chuàng)新,提出了利用雞糞直接燃燒發(fā)電的新思路,不但解決了制約企業(yè)發(fā)展問題、環(huán)境污染問題,還可將雞糞燃燒發(fā)電,創(chuàng)造豐厚的經(jīng)濟效益。

經(jīng)過多方考察論證,2007年12月,武漢凱迪控股投資有限公司與福建省圣農(nóng)實業(yè)有限公司合資建設(shè)合資建設(shè)的福建凱圣生物質(zhì)發(fā)電項目正式開工建設(shè)。工程建設(shè)規(guī)模為2×12MW汽輪發(fā)電機組+2×65t/h循環(huán)流化床鍋爐,工程建成投產(chǎn)后,年可消耗雞糞25萬噸,節(jié)約標(biāo)煤9.4萬噸,減少CO2溫室氣體排放12萬噸。

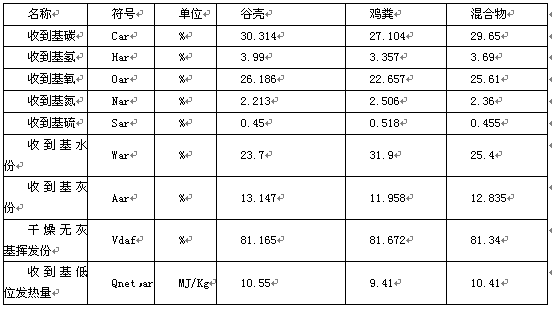

本工程65t/h循環(huán)流化床鍋爐由武漢凱迪電力工程公司設(shè)計,江西江聯(lián)環(huán)保能源公司生產(chǎn)。型號KG65—5.29/450-FDJ1,型式為次高壓中溫循環(huán)流化床鍋爐,最大連續(xù)蒸發(fā)量65 t/h,額定蒸汽壓力5.29Mpa,額定蒸汽溫度450℃。本鍋爐采用單汽包自然循環(huán)、平衡通風(fēng)、絕熱旋風(fēng)分離器、兩級噴水減溫。雞糞燃料元素分析數(shù)據(jù)如下:

本工程汽輪發(fā)電機組由南京汽輪電機(集團)有限責(zé)任公司設(shè)計生產(chǎn)。汽輪機型號C12/4.9/0.981,型式為次高壓中溫抽汽凝汽式汽輪機,額定功率12MW,新蒸汽壓力4.9Mpa,新蒸汽溫度435 ℃,新蒸汽進汽量 65 t/h;發(fā)電機型號QFJ-15-2-10.5,額定功率15MW,額定電壓10.5kV,額定電流1031A。

2009年4月6日,福建凱圣#1機組開始并網(wǎng)試運,標(biāo)志著亞洲第一座用循環(huán)流化床鍋爐直接燃燒雞糞發(fā)電的節(jié)能環(huán)保電廠建成投入試運行。

本文重點介紹了利用循環(huán)流化床鍋爐直接燃燒雞糞發(fā)電試運過程中遇到的技術(shù)問題及其解決方法,希望能對相近類型電廠提供有益的借鑒,為生物質(zhì)廢物綜合利用事業(yè)、節(jié)能環(huán)保事業(yè)作出一定的貢獻。

1、油槍點火不著、著火后頻繁滅火問題

3月19日,#1爐點爐吹管,17時50分,#1爐開始進行油槍點火,但多次滅火點火不著,重新進行油槍清理、霧化試驗未發(fā)現(xiàn)異常,后分析發(fā)現(xiàn)點火風(fēng)量偏大(點火風(fēng)6000Nm3/h,混合風(fēng)12000 Nm3/h)。

19時15分,將點火風(fēng)、混合風(fēng)分別降到4000 Nm3/h、6000 Nm3/h后,#1爐右油槍著火成功。

但左油槍仍多次點火不著。通過點火過程觀察發(fā)現(xiàn):點火槍打火過程中一直火檢無火,而打火槍撤出瞬間,火檢短時間發(fā)出著火信號后又很快消失,通過以上現(xiàn)象分析判斷可能是點火槍太靠里造成點火不著,后將點火槍抽出20mm后,左油槍 點火成功。

左油槍點火成功后,又頻繁出現(xiàn)運行一段時間后滅火現(xiàn)象,經(jīng)分析、檢查發(fā)現(xiàn)左側(cè)油槍火檢保護強度、頻率定值整定太高,后將整定值調(diào)整后,左油槍一直保持穩(wěn)定運行。

2、給料機堵塞

3月19日,#1爐點爐吹管,到3月20日1:00,#1爐達到投料條件,#1爐4臺螺旋給料機第一次啟動投料,但投運后,相繼出現(xiàn)卡澀,給料機被迫停運,而且造成了#3給料機減速機地腳螺栓被拔起。造成本次給料機卡澀的主要原因是給料機出口處螺旋軸支撐裝置和上部蓋板共同阻礙出料,造成出口堵料卡住給料機。后將給料機上部蓋板取消,并加裝給料機出口導(dǎo)料裝置,給料機運行恢復(fù)了正常。

3、調(diào)節(jié)保安系統(tǒng)故障

3月25日, #1機調(diào)節(jié)保安系統(tǒng)試運,OPC油壓不能建立,經(jīng)分析、檢查,OPC油壓不能建立是由于OPC閥塊內(nèi)部有紙片,堵塞OPC閥塊內(nèi)部油路造成,紙片取出后,OPC油壓最終建立起來。

OPC油壓不能建立處理正常后,又發(fā)現(xiàn)#1機打閘后OPC油壓卸不掉、調(diào)速汽門不能關(guān)閉,后經(jīng)分析檢查,OPC油壓卸不掉為OPC閥塊內(nèi)部泄油閥生銹卡澀所致,對泄油閥進行除銹、清理后恢復(fù)正常。

3月27日,#1機組空負荷試運,進行注油試驗后,#1機掛閘掛不上,經(jīng)分析、檢查,確認為危急保安器滑閥卡澀所致,對危急保安器進行檢修后,重新進行注油試驗、掛閘正常。

4、凝結(jié)泵出力下降問題

3月27日,#1機組空負荷試運,凝結(jié)泵多次出現(xiàn)出水量下降、不打水現(xiàn)象,經(jīng)輪流對各凝結(jié)泵入口濾網(wǎng)清理、并取消細濾網(wǎng),勉強維持了凝結(jié)水系統(tǒng)的運行。

4月6日,#1機組20%負荷試運中,又出現(xiàn)凝結(jié)泵不打水問題(3臺凝結(jié)泵全部開啟,仍不能保證熱水井水位),#1機組被迫停機。經(jīng)分析、檢查,凝結(jié)泵不打水是由于#1機軸封加熱器疏水接入熱水井中上部,而軸封加熱器疏水水封高度不足存在漏氣現(xiàn)象,熱水井水位升高后,部分氣體被攜帶進入凝結(jié)泵造成。后對軸封加熱器疏水進行了改造,消除了因漏氣而造成凝結(jié)泵不打水問題。

5、鍋爐帶不上負荷

4月6日,#1機組第一次并網(wǎng),正式投入帶負荷試運。到4月8日,根據(jù)試運要求機組負荷需要由4MW增加到12MW(滿負荷),但鍋爐給料、送風(fēng)量均基本到額定值,鍋爐負荷一直上不去。經(jīng)分析,鍋爐負荷上不去原因為二次風(fēng)量過大,爐膛出口溫度上不去(床溫750,爐膛出口只有400)造成。經(jīng)過對二次風(fēng)的調(diào)整,爐膛出口溫度由400上升到750,在給料量減小、一次風(fēng)、二次風(fēng)均有所減少的情況下,鍋爐負荷、機組負荷均明顯上升,最終達到了滿負荷的要求。

6、壓縮空氣系統(tǒng)壓力不能滿足需要問題

#1爐、#1機組投入試運后,發(fā)現(xiàn)壓縮空氣壓力經(jīng)常嚴重偏低,影響了輸灰系統(tǒng)正常運行,影響了除塵器的正常清灰。

經(jīng)檢查分析,造成壓縮空氣壓力嚴重偏低的主要原因為:壓縮空氣系統(tǒng)2只儲氣罐設(shè)計為并列運行,實際安裝為單獨運行,使得壓縮空氣緩沖空間減少,用氣量瞬時過大時,壓力下降過快;輸灰系統(tǒng)程控程序中輸灰時間設(shè)定過長(達150秒),使得輸灰用氣量過大;除塵器清灰程序中,除塵器清灰周期設(shè)定過短(120秒),使得除塵清灰用氣量明顯過大。

后對壓縮空氣儲氣罐改為并列運行,對輸灰程控輸灰時間、除塵清灰周期進行了修正,壓縮空氣壓力恢復(fù)了正常。

7、返料器頻繁堵塞問題

#1機組投入帶負荷試運行后,#1鍋爐于4月8日、12日、21日先后3次出現(xiàn)返料器、料腿堵塞問題,造成機組屢次被迫停運,嚴重影響了機組的試運進程,對機組正常投運提出了嚴峻挑戰(zhàn)。

(1)4月8日第一次堵灰分析處理

4月8日7: 31,#1爐返料器第一次發(fā)生堵塞,鍋爐、機組被迫停運。經(jīng)打開返料器、分離器人孔檢查,返料器、料腿積滿灰,分離器內(nèi)積灰到一半高度,并伴有循環(huán)灰板結(jié)現(xiàn)象。

電廠方分析認為,返料器已堵塞的主要原因是:返料器出力不足,料腿內(nèi)積灰越來越多;返料中止后,因返料器、料腿內(nèi)循環(huán)灰含有少量低熔點化合物,具有很強有力粘附性,低熔點化合物將循環(huán)灰粘結(jié),灰內(nèi)出現(xiàn)一定程度的板結(jié)。

根據(jù)以上分析,電廠方提出:對返料器特性進行試驗,確定最大返料量,并分析計算循環(huán)灰量,必要時組織改造,增加返料器出力。

安裝調(diào)試單位分析認為:堵塞的原因是料層差壓控制較高影響返料、返料器及料腿烘爐不徹底循環(huán)灰被返料器析出水分粘結(jié)造成,只要控制好料層差壓、適當(dāng)延長從點爐到高負荷的時間就可以解決問題。基于以上分析,因而未進行返料器出力等性能試驗,未加返料器放灰管。

(2)4月12日第二次堵灰分析處理

4月12日,返料器、料腿堵灰清理完成后,#1機組再次啟動進行帶負荷試驗,23:07返料器再次堵塞,鍋爐、機組被迫停運。鍋爐、機組停運后,檢查發(fā)現(xiàn)料腿、返料器內(nèi)積滿灰,并有明顯整體結(jié)塊現(xiàn)象。

對于第二次堵塞,電廠方認為:堵塞原因是返料器出力不足,較高負荷運行時料腿中循環(huán)灰積灰較多,造成流化不良,又因雞糞燃料灰中含有低熔點物質(zhì),循環(huán)灰在較高溫度下有粘結(jié)性,流化不良而堆積時結(jié)塊,應(yīng)采取:對返料器特性進行試驗,調(diào)整返料、松動風(fēng)配比,確定最大返料量,并分析計算循環(huán)灰量,必要時組織改造,增加返料器出力。

設(shè)計安裝、調(diào)試單位認為:堵塞的原因是循環(huán)灰在較高溫度下有粘結(jié)性,逐漸粘附在料腿造成返料中止,應(yīng)采取:設(shè)計加裝料腿吹掃風(fēng),經(jīng)常進行吹掃;增加返料器溫度測點、床壓測點,監(jiān)視返料器參數(shù);對返料器特性試驗;化驗循環(huán)灰熔點(后化驗灰熔點為1160℃)。

分析會結(jié)束后,由設(shè)計、安裝單位對料腿設(shè)計加裝了料腿吹掃風(fēng)管、風(fēng)門(采用流化風(fēng)機出風(fēng));對返料器加裝了溫度測點、床壓測點;對返料器進行了試驗。

(3)4月21日第三次堵灰分析處理

4月20日,#1爐返料器改造、試驗后,#1機組再次進行帶負荷試驗,到4月21日13:01,返料器第三次堵塞,后#1鍋爐、#1機組被迫停運。

停運后檢查發(fā)現(xiàn),返料器、料腿、分離器內(nèi)積滿灰,返料器、料腿內(nèi)灰明顯結(jié)塊。

第三次堵塞發(fā)生后,電廠方分析認為:循環(huán)灰之間有結(jié)塊現(xiàn)象,但與料腿之間基本沒有結(jié)合,說明堵塞原因不是料腿粘灰而堵塞;回料閥壓力逐漸上漲,后料腿壓力迅速上漲,說明堵灰起源是從返料器出力不足開始的,堵塞原因是返料器因設(shè)計、調(diào)整等原因出力不足,較高負荷運行時料腿中循環(huán)灰越積積灰較多,造成流化不良,又因雞糞燃料灰中含有低熔點物質(zhì),循環(huán)灰在較高溫度下有粘結(jié)性,流化不良而堆積時結(jié)塊。應(yīng)采取:對返料器特性進行試驗,調(diào)整返料、松動風(fēng)配比,確定最大返料量,必要時組織改造,增加返料器出力。

設(shè)計安裝、調(diào)試單位認為:堵塞的原因為返料器因某種原因出力不能滿足循環(huán)灰排灰要求引起,應(yīng)采取:繼續(xù)對松動風(fēng)進行風(fēng)量調(diào)整試驗,增加返料器出力;在返料器人孔下部增加水平吹掃風(fēng),增加返料器出力。

分析會結(jié)束后,設(shè)計、安裝單位在返料器人孔下方增加了水平吹掃風(fēng)(用以增大返料器出力)。

(4)返料器改造后的效果

4月27日,#1爐、#1機組第四次啟動進行帶負荷試運(21:48并網(wǎng)),到4月28日17時,隨著負荷增加,返料器內(nèi)循環(huán)灰灰位又出現(xiàn)明顯上漲(達到報警值)。后將可大幅增加返料器出力的水平吹掃風(fēng)投入運行,返料器內(nèi)灰位很快恢復(fù)了正常。

同時,試運過程中,為防止返料器內(nèi)循環(huán)灰流化不良處發(fā)生粘結(jié),通過調(diào)整二次風(fēng),一直將分離器、料腿、返料器內(nèi)溫度控制在750℃以下。

通過以上調(diào)整控制手段,機組多次啟動,返料器仍運行正常,未出現(xiàn)堵灰問題。

8、#1機沖轉(zhuǎn)中轉(zhuǎn)速飛升問題

4月20日20時16分,#1爐、#1機組點火啟動試運,到4月21日4時45分#1機組沖轉(zhuǎn),5時14分,#機組沖轉(zhuǎn)到920rpm時,突然出現(xiàn)汽機自動主汽門開大,汽輪機轉(zhuǎn)速飛升現(xiàn)象,運行人員緊急打閘,汽輪機超速最高達到3130rpm。

后經(jīng)檢查確認,本次汽輪機轉(zhuǎn)速飛升故障是由于#1機組沖轉(zhuǎn)期間,電氣專業(yè)進行#1發(fā)電機出口開關(guān)拉合試驗(試驗位置),開關(guān)合閘后向DEH發(fā)出了并網(wǎng)信號,機組調(diào)速汽門自動開大造成。通過此次故障,各方認真吸取經(jīng)驗教訓(xùn),對發(fā)電機出口開關(guān)試驗時間作出了相關(guān)規(guī)定(禁止沖轉(zhuǎn)期間進行合閘試驗),并聯(lián)系設(shè)計單位對發(fā)電機出口開關(guān)在試驗位置發(fā)出并網(wǎng)信號的不合理現(xiàn)象進行設(shè)計改進。

9、主汽溫度大幅波動、頻繁超溫問題

4月27日,#1機組啟動試運,4月28日4時53分至29日2時41分,主汽溫度多次大幅波動、超溫。經(jīng)分析,爐膛溫度波動并不大,送風(fēng)量、燃料性質(zhì)等也無明顯變化,主汽溫度是隨屏過出口、高過入口煙氣溫度而波動的,最終分析確認,是由于床溫、爐膛出口溫度控制過低(床溫640℃,爐膛出口540℃),使得燃料燃燒非常不充分(屏過后部放灰發(fā)黑,燃料量基本相同情況下鍋爐負荷只有床溫較高時負荷的一半左右)造成的。

經(jīng)過放循環(huán)灰,控制床溫、爐膛出口溫度達到了700以上,屏過出口、高過入口煙氣溫度不再有波動,蒸汽溫度也最終趨于穩(wěn)定。

10、床料結(jié)團問題

(1)第1次床料結(jié)團分析處理

4月29日,#1機組試運中,床溫控制800℃以下,為減少循環(huán)灰量、減小返料器堵灰危險,8時27分,將一次風(fēng)量由2.18萬Nm3/h下調(diào)為1.85萬Nm3/h。9時27分,一次風(fēng)量又由1.85萬Nm3/h恢復(fù)到2.15萬Nm3/h。

9時27分至9時32分,一次風(fēng)量自動上漲(由2.15到2.42),料層差壓由3.6 Kpa下降為1.0 Kpa;床溫急劇下降(765℃降為673℃);風(fēng)室壓力7.9 Kpa降為5.2 Kpa;9時32分,一次風(fēng)擋板25調(diào)為22%,風(fēng)室壓力5.2下降為3.8。

9時56分,因床溫過低(降到400℃)被迫停給料機;10時04分,停風(fēng)機,開爐門檢查,發(fā)現(xiàn)床料已經(jīng)大面積結(jié)團(表層有一薄層焦);10時21分,#1機被迫解列。

床料結(jié)團發(fā)生后,安裝、調(diào)試單位分析認為,造成本次床料結(jié)團的主要原因是爐膛中部溫度控制過高造成(爐膛中部最高到1000℃,平均床溫到800℃),只要控制好爐膛中部溫度就能解決結(jié)團問題。

電廠方認為:一次風(fēng)量控制過低(冷態(tài)試驗,最低流化風(fēng)量為28000Nm3/h,而結(jié)焦前控制一次風(fēng)量只有18500Nm3/h達1小時),造成床料流化不良,流化不良處燃料燃燒熱量不能及時帶走而超溫結(jié)團,最終結(jié)團面逐漸擴大,燃燒惡化,出現(xiàn)了大面積結(jié)團。

(2)第2次床料結(jié)團分析處理

5月3日,#1機組啟動試運中,一次風(fēng)量一直控制在28000 Nm3/h以上,爐膛中部溫度控制在900℃以下,床溫控制830℃以下,14時42分,又突然出現(xiàn)料層差壓、風(fēng)室壓力大幅下降、風(fēng)量自動上漲現(xiàn)象,一次風(fēng)量降低后,風(fēng)室壓力大幅下降。15時5分,停風(fēng)機檢查,發(fā)現(xiàn)床層出現(xiàn)明顯局部吹空現(xiàn)象(床層上有6處大的吹穿坑),其它部位有明顯床料結(jié)團現(xiàn)象。

第二次床料結(jié)團發(fā)生后,安裝、調(diào)試單位認為,造成本次床料結(jié)團的主要原因是床溫控制過高造成,只要控制好爐膛床溫就能解決結(jié)團問題。

電廠方認為:床料存在局部流化不良,流化不良處燃料燃燒熱量不能及時帶走而超溫結(jié)團,燃燒惡化,出現(xiàn)了大面積結(jié)團、局部床料吹穿。

(3)第3次床料結(jié)團分析處理

5月8日,#1機組啟動試運中,一次風(fēng)量一直控制在32000 Nm3/h以上,爐膛中部溫度控制在900℃以下,床溫控制830℃以下。

23時4分,突然出現(xiàn)床溫前后偏差過大(偏差到70℃),將一次風(fēng)量由32000 Nm3/h提高到36000 Nm3/h,又出現(xiàn)料層差壓、風(fēng)室壓力大幅下降,將一次風(fēng)量降低后,風(fēng)室壓力、料層差壓恢復(fù)正常,床溫前后偏差逐漸恢復(fù)正常,但此后放渣管一直放不出渣,到5月9日4時21分,因床壓過高被迫停爐。

停爐后檢查,發(fā)現(xiàn)床層上部床料無異常,但床層下部有大量體積較大的塊狀結(jié)團塊。

第三次床料結(jié)團發(fā)生后,各方分析認為:造成本次事故的原因是床料存在局部流化不良,同時床溫控制偏高,流化不良處燃料燃燒熱量不能及時帶走而局部超溫結(jié)團,加大一次風(fēng)量后,結(jié)團破碎、有所緩解,但堵塞了放渣口無法放渣被迫停爐。為防止再次出現(xiàn)床料結(jié)團,應(yīng)采取:保持較大一次風(fēng)量、控制床溫不超過800℃,徹底清理燃料內(nèi)部雜物防止因雜物而造局部成流化不良。

11、煙氣超溫問題

5月21日,機組啟動試運,負荷到達10MW,煙氣溫度超溫;后降低負荷到4MW,煙氣溫度仍非常高,再次升負荷,排煙溫度就超限。

福建凱圣生物質(zhì)發(fā)電有限公司 韓新章(13859367909) 邢志輝