12MW熱電聯產裝置運行總結

內容摘要:介紹了12MW熱電聯產裝置的特點及運行情況總結。

關鍵詞 熱電聯產 運行 總結

1.前言

福建永安智勝化工有限公司是以生產經營高效化肥為主的省百家重點企業,具有先進的經營理念、科學的管理模式和雄厚的資金實力。公司主要產品及生產能力為:合成氨16萬t/a、尿素20萬t/a、食品級CO2 3萬t/a,其中,合成氨、尿素產量居福建省第二位,并與中化集團合資生產高效三元復合肥20萬t/a、與福建永安化工廠合資生產工業結晶硝酸銨6.25萬t/a,公司通過了ISO9001質量體系認證,尿素、高效三元復合肥產品為“國家免檢產品”。

多年來,企業為福建省化肥產業發展作出了重要貢獻,被國家發改委列為首批氮肥原料及動力結構調整項目——12MW熱電聯產裝置工程,是福建永安智勝化工有限公司加快發展的戰略選擇。

2.裝置基本情況

總投資9500萬元的12MW熱電聯產技改工程,其建設規模依據以熱定電和廢渣、廢氣、余熱、余壓資源綜合利用的原則,新建1臺75t/h次高溫次高壓循環流化床鍋爐及1臺次高溫次高壓吹風氣余熱鍋爐,配1臺單機容量為12MW次高壓雙抽汽冷凝式汽輪發電機組。該工程于2005年1月開工建設以來,經過500多天的緊張施工,終于實現裝置一次性開車成功。該裝置從2006年7月1日投產、運行至目前負荷率達到101%,全廠熱效率達到77%,熱電比達到415%,自動投入率和保護投入率及各類試驗合格率均達到100%。預計年發電量1.06億KW.h、年供熱135.7萬GJ。

3.裝置的原則性熱力系統圖及說明

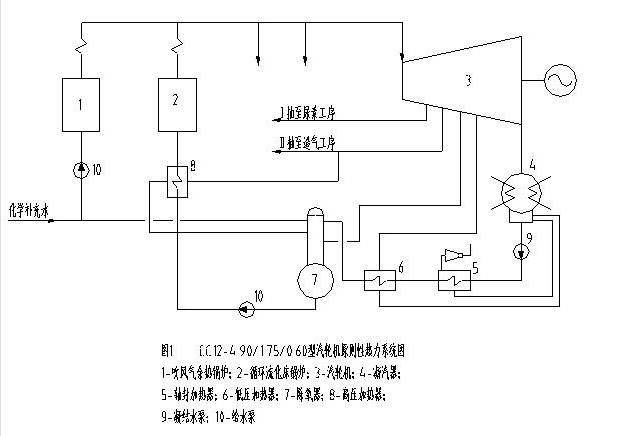

3.1原則性熱力系統圖(見圖1)

3.2原則性熱力系統圖說明

圖1為CC12-4.9/1.7/0.6型雙抽汽冷凝式汽輪發電機組的原則性熱力系統圖。燃煤鍋爐的額定蒸發量為75t/h、壓力為5.3MPa、溫度為485℃,吹風氣余熱鍋爐的額定蒸發量為40t/h、壓力為5.3MPa、溫度為485℃。該機組有二級調整抽汽,二級不調整抽汽,配一臺低壓加熱器,一臺高壓加熱器。一級調整抽汽壓力為1.7MPa、二級調整抽汽壓力為0.6MPa,一、二級抽汽直接供應尿素工序及造氣工序,三級抽汽供除氧器用,四級抽汽供低壓加熱器使用。化學補充水直接進入除氧器。高壓加熱器的疏水進入除氧器,裝置內的四級抽汽凝結水均經高、低壓疏水膨脹箱回收進入除氧器,軸封加熱器及低壓加熱器的疏水均進入凝汽器。

4.裝置的技術特征

4.1廣泛應用先進的技術保障措施,為裝置安全運行提供保障

(1)12MW機組采用了部分大型機組使用的控制設備和技術,如系統采用英國歐陸Eurotherm公司的DCS控制、汽輪機采用北京?和利時的DEH控制系統,這些技術的使用,實現了生產的微機進行自動控制,對異常情況調節迅速,操作人員的角色由直接操作者變成了監控者,提高了運行可靠性。

(2)在汽機上安裝了國產先進的在線監視系統,對關鍵部位的震動、軸向位移、熱膨脹、脹差、轉速等參數進行在線監測。

(3)設置大量的連鎖裝置,根據不同的控制要求,及時控制連鎖裝置,保證裝置安全運行。

(4)采用UPS備用電源自投技術,解決裝置關鍵部位失電時應急用電。

4.2實施技術創新,降低生產能耗

(1)率先應用載波內反饋調速電機技術

本裝置配備的75t/h循環流化床鍋爐引風機功率為400KW,額定轉速1000rpm;一次風機功率為450KW,額定轉速1500rpm;供電電壓均為6KV。鍋爐在運行過程中需要根據工況對風壓進行調節,如果采用傳統的風門來調節風壓,因為風門的阻截會導致電機運行效率低,節能效果不明顯;且風壓不穩定,爐況波動大。若采用高壓變頻不但投資大,而且因為高壓變頻器連在高壓與電機之間,可靠性低,維護比較困難。

近幾年,內反饋交流調速電機技術和控制系統得到快速發展,產品有大、中容量6KV、10KV電壓等級。斬波內反饋調速系統利用現代電子技術,控制電動機轉子(繞線式)感應電流,從而控制轉子輸出轉矩,達到調速目的。

綜合以上因素,本裝置在鍋爐技術方案設計時應用了此項新技術,在全國氮肥企業熱電廠中屬率先采用此項技術。從我公司生產實踐證明,采用內反饋斬波調速控制器具有高壓變頻器所不具備的一些優點:

①內反饋調速采用頻敏啟動,啟動電流小,啟動轉矩大;高壓變頻器雖然啟動電流可以從零開始,但是對于啟動慣性大的風機負載時,啟動將會很困難;

②內反饋可以工作在全速和調速兩種狀態,在調速故障時能自動切換到全速運行,以保證生產正常運行;而高壓變頻器則不具備,或必須另外加裝旁路;

③內反饋調速控制的是電機的部分容量,只有電機額定容量的20%,所以損耗比高壓變頻器小近一半,調速效率比高壓變頻高,綜合節電效果更好;從本裝置實際運行證明,采用內反饋載波調速控制器比不使用調速產品時可節能約30%,即一小時可節電199KW?h;

④內反饋調速控制器連在電機轉子側,所以電壓一般在1000V以下,對我們用戶來說,這樣維護起來就比較容易;而高壓變頻器則相反,裝置必須處理高壓,安全性降低,維護也較困難。

(2)采用最新的低溫吹風氣余熱發電技術

隨著我公司生產規模的不斷擴大,即造氣爐的增加,吹風氣氣量發生了變化,原有的吹風氣余熱鍋爐已不能適應目前的生產工況;同時為了提高蒸汽能量梯級利用效率,故配套熱電聯產技改工程新建1臺低溫吹風氣余熱發電鍋爐機組。主要技術創新要點:

①改變原余熱鍋爐機組的結構形式,在鍋爐機組外、燃燒爐補燃段處增設水冷式補燃裝置,旨在控制馳放氣(補燃氣體)燃燒時的高溫煙氣進對流段的溫度達到碳化煤球造氣吹風氣煙灰不會燒結的程度;

②采用?48200×11600雙層矮胖式蓄熱型非預混燃燒爐,降低吹風氣在燃燒爐內的流速和阻力,增加停留時間,使用吹風氣中可燃物充分燃燒,從而滿足“三重風”的設計需要;

③余熱鍋爐機組采用微機DCS控制系統,實現了鍋爐液位、過熱蒸汽溫度、馳放氣壓力的自動控制,而且穩定可靠,并在過熱器蒸汽放空、過熱蒸汽出口、鍋爐緊急放水等處安裝了電動閥,在微機上即可控制開啟度。

④本余熱鍋爐所產的高品位蒸汽(5.3MPa,485℃)先送入熱電廠的蒸汽母管中進行發電,后供造氣工序使用,實現能量二級利用,提高了余熱回收利用價值。

⑤余熱鍋爐機組尾部安裝了靜電除塵器,從而保證煙氣達標排放(環境監測煙塵濃度為10.3mg/m3,保護了環境。

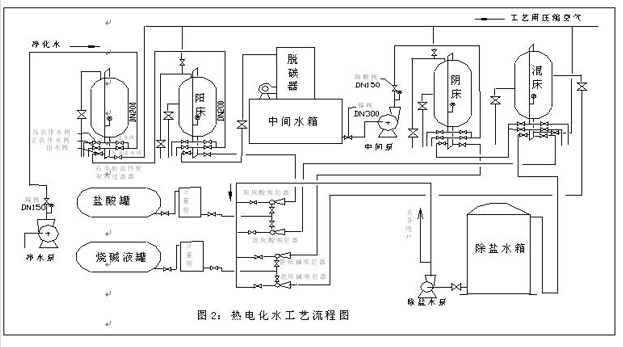

(3)熱電化水采用一級除鹽后再加一級混床處理技術

為了確保鍋爐給水的質量,本裝置化學水處理采用一級除鹽后再加一級混床處理技術,規模按150t/h能力配置;三列,兩開一備。工藝流程圖見圖2。

該裝置的特點:

①進樹脂床前,清水已經過混凝和過濾處理,再經活性炭吸附處理。截污和去除有機物效果都比較好,并使用空氣擦洗濾料,大大提高反洗效果。

②陽床、陰床為逆流式頂壓再生固定床,其再生效果好,使用周期較長,酸堿較省。

③流程末端增加混床處理裝置,進一步提高了裝置除鹽和脫除SiO2的能力。同時也起到二級把關的作用,防止陰床失效后不合格水的送出。

④裝置采用微機DCS控制系統,并配備了在線監測系統,實現了DCS控制,數字化調節,在線監測,裝置運行穩定可靠;脫鹽能力強,化水水質達到國家二級標準。即混床出水總硬度≈0,SiO2≤20ug/L,電導率≤0.2us/cm,〔Na+〕≤20 ug/L,PH=6.0~7.5。為汽機長周期、穩定運行創造了良好的條件。

(4)積極應用變頻調速技術

結合本工程鍋爐摻燒造氣細灰的特殊性,為了確保循環流化床鍋爐和長周期穩定運行,本工程在飛灰回燃裝置的J閥風機、二次風機及圓盤喂料給渣機等均采用了變頻技術,為鍋爐的穩定運行及降低鍋爐運行電耗創造了良好的條件。

4.3采取嚴格的環境保護措施,改善大氣環境質量

(1)在循環流化床鍋爐尾部安裝了靜電除塵和高效濕法稀氨水脫硫裝置,鍋爐煙氣經處理后達標排放。具體煙氣監測數據見表1

(2)破碎工序、干煤棚和灰渣裝車等系統均安裝袋式除塵器,煤輸送系統采取全密閉操作方式,并采取定時噴水清掃等降塵措施,減少粉塵的無組織的排放。

(3)規范設置煤灰渣堆場,灰渣等固廢做到及時清理,并采取全封閉的專用運輸車運輸灰渣,防止產生二次污染。

(4)選用低噪聲設備并采取隔聲、消聲和減震等綜合降噪處理措施,確保廠界噪聲達標排放。

5.裝置運行情況

12MW熱電聯產裝置有關運行數據(2006年10月22日~10月29日)見表2:

從以上數據測算出本裝置發電煤耗率為338g/kw.h(余熱爐消耗參照燃煤鍋爐按所供蒸汽折算成燃煤耗),預計年效益1600萬元以上。

6.存在問題及建議

循環流化床鍋爐在原設計中雖然采取了許多防磨措施,但實際運行中其受熱面和分離器的磨損速度仍比常規鍋爐大得多。本裝置在運行期間停爐檢修時發現存在以下問題:

6.1高溫過熱器管束有磨損現象,磨損部位在防磨罩經過處,此處煙氣易形成渦流而加劇沖刷。為此應采取將高溫過熱器前排防磨罩由120°型改為180°型。

6.2關于燃料顆粒特性對鍋爐運行的影響

粗顆粒燃煤較多時對鍋爐運行的影響:(1)會沉積于燃燒室下部燃燒,易造成密相區燃燒份額過大,爐床超溫結焦;(2)床層加厚風阻增大,如果采取經常排渣措施,會造成帶出熱量多、鍋爐效率下降,如加大風壓,則電耗會加大;(3)風壓加大,大顆粒在爐內流速增大,加劇了爐內下部受熱面的磨損。

為此一定要穩定控制好燃料中各種粒度物料的比例,摸索合理的爐膛溫度流化狀態下的合理風量,從而保證設計工況性能。

7.結語

該工程充分體現了氮肥企業建設熱電站,實現熱電聯產,可實現廢渣、廢氣、余熱、余壓資源綜合利用,具有節約能源、改善環境、提高供熱質量、增加電力供應等綜合效益。是提高能源利用率、降低能耗的重要措施。這是以煤為原料的中、小氮肥企業徹底解決造氣爐渣及細灰綜合利用,使其變廢為寶的一條重要途徑。也是氮肥企業降低生產成本、增加效益、提高企業市場競爭力的必然選擇,也符合國家有關產業政策。

文章作者:邢一德 (福建永安智勝化工有限公司 366013)